L’interruzione della supply chain arriva “just in time”

Abbiamo tradotto questo interessante articolo apparso su Labor Notes scritto da Kim Moody che riflette sulle recenti interruzioni della supply chain andando al di là della semplice constatazione dei limiti “logistici” delle catene di distribuzione delle merci. Oltre la cornice ideologica che i propugnatori del capitalismo di piattaforma ribadiscono continuamente l’intero sistema di valorizzazione si regge sull’intensificazione dello sfruttamento e dell’abbattimento dei tempi di non-lavoro. Ecco ciò su cui poggia il just in time, e perchè oggi mostra i segnali di una crisi su scale inedite.

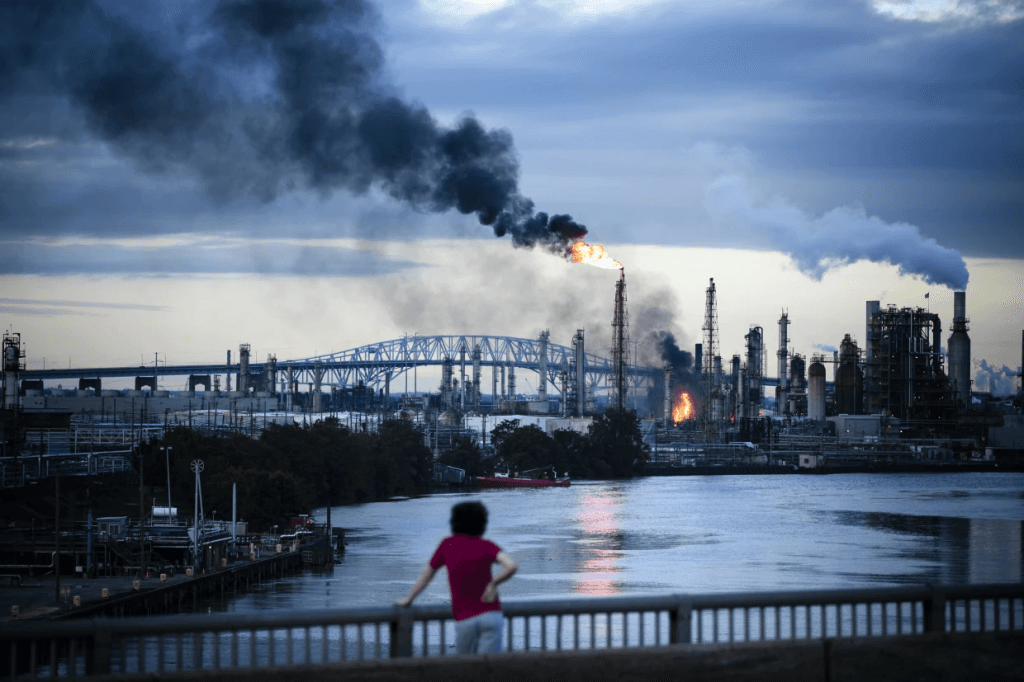

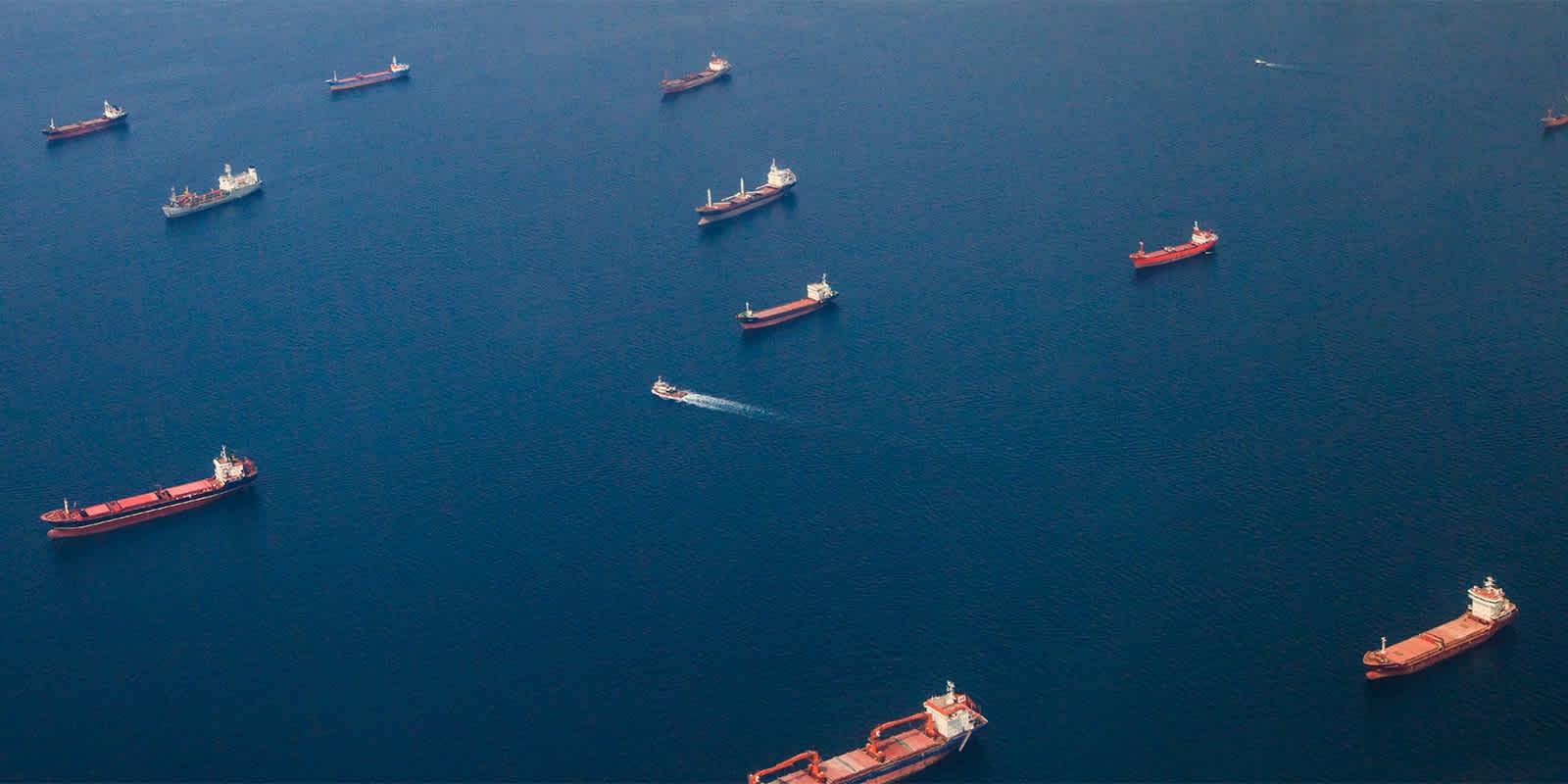

Uno spettacolo globale si è svolto a marzo quando la gigantesca nave portacontainer Ever Given, diretta a Rotterdam dalla Malesia, è rimasta bloccata nel Canale di Suez per sei giorni,fermando 150 navi in un giorno e sostenendo il traffico marittimo ad un costo stimato di $ 1 miliardo (£ 750 milioni).

Ma lo snafu Ever Given non è stato un incidente isolato. Dall’altra parte del mondo, all’inizio di novembre circa 77 navi portacontainer erano bloccate in mare fuori dai porti di Los Angeles e Long Beach, mentre quasi un terzo delle navi in banchina ha dovuto aspettare cinque giorni o più per essere scaricate. Bloomberg ha dichiarato che una “crisi globale della catena di approvvigionamento” stava “spingendo i magazzini alla capacità e costringendo i responsabili della logistica a lottare per lo spazio”. L’Institute for Supply Chain Management ha riferito che l’attività manifatturiera è diminuita poiché “le sfide della supply chain hanno continuato a pesare sui produttori statunitensi in ottobre”. Cosa sta succedendo?

La causa immediata della crisi della catena di approvvigionamento iniziata nel 2020 è stato un forte aumento della spesa dei consumatori per beni durevoli poiché le restrizioni Covid-19 hanno portato le persone ad acquistare più beni per la casa e meno servizi nei negozi, nei teatri, nei bar e nei ristoranti all’esterno. Molte di queste merci provenivano dall’estero e, in ogni caso, dovevano essere spostate in tutto il paese.

Il problema, tuttavia, non è iniziato con la pandemia. La rivista di settore statunitense Transport Topics ha riferito nel 2018 che i vettori di camion e ferrovie hanno già “incontrato difficoltà nel tenere il passo con la domanda”.

CHIAVE DELLA “CARENZA” DI MANODOPERA

La singola causa sottostante più importante del back-up e della crisi della catena di approvvigionamento del 2021 negli Stati Uniti è una “carenza” di lunga data di lavoratori per mantenere le merci in movimento.

Secondo l’American Trucking Association c’è una carenza “storica di 80.000 conducenti. Questo non è solo camionisti giù con il virus. Né questa “carenza” è dovuta alla mancanza di persone che potrebbero guidare camion. Come ogni Teamster può dirti, è la retribuzione stagnante, le lunghe ore, lo stress elevato e i problemi di salute che guidano i lavoratori del settore e tengono lontano chi cerca lavoro. E questo era il caso ben prima che la pandemia colpisse.

Anche i magazzinieri, che hanno visto salari stagnanti e cattive condizioni in questo periodo, sono relativamente scarsi per le stesse ragioni. I recenti aumenti salariali – che sono il risultato di queste carenze di manodopera e alti livelli di “abbandono” – sono troppo modesti, ed arrivano troppo tardi.

A peggiorare le cose, negli ultimi anni i grandi vettori ferroviari di merci che spostano merci in tutto il continente hanno ridotto la loro forza lavoro utilizzando il Precision Scheduled Railroading, la loro versione di produzione snella just-in-time. Di conseguenza, il numero di lavoratori sulle ferrovie merci di classe I è sceso da 170.000 nel 2017 a 135.000 nel 2020, mentre il trasporto ferroviario di merci è aumentato del 40% in peso e del 37% in valore in dollari dal 2010 al 2019. Come sottolinea l’organizzazione di base Railroad Workers United, PSR ha ridotto “le attrezzature ferroviarie quando necessario”, “porti e terminali intasati” e personale ferroviario esausto, contribuendo così alla crisi della catena di approvvigionamento.

La mancanza di camionisti, ferrovieri, magazzinieri e altri lungo le catene di approvvigionamento della nazione significa porti congestionati, navi in stallo e scaricate, magazzini sovraccarichi, maggiori ritardi, scaffali vuoti e prezzi più alti. Un dirigente di spicco dell’Association of Supply Chain Management ha riassunto il problema a novembre: “I trasporti sono pieni di interruzioni”, tra cui “la carenza di camionisti e le preoccupazioni sul reclutamento di persone in lavori di magazzinaggio e trasporto”.

Quando la pandemia ha colpito all’inizio del 2020, i tempi di consegna da parte dei fornitori di produzione e costruzione negli Stati Uniti sono aumentati del 30%. Cioè, una consegna che in precedenza richiedeva due giorni ora richiederebbe oltre due giorni e mezzo. Sono diminuiti un po’ verso la fine dell’anno, ma poi sono aumentati di nuovo di oltre due terzi entro la metà del 2021.

ACCELERAZIONE JUST-IN-TIME

Ciò che ha reso questa interruzione senza precedenti della catena di approvvigionamento così dura e veloce è stata la velocità con cui un singolo problema tecnico nella produzione o nel movimento delle merci a causa di una carenza di manodopera o di spazio può interrompere le catene di approvvigionamento che attraversano il mondo.

Sia che tu stia consegnando parti a una fabbrica o acquisti a casa di qualcuno, in questi giorni sarà fatto sulla base del “just-in-time”. Ad esempio, una parte ordinata da un produttore di automobili da un fornitore dovrebbe arrivare quando è necessaria sulla catena di montaggio piuttosto che essere immagazzinata in una scorta. Questo movimento strettamente calibrato è progettato per mantenere merci e denaro in moto perpetuo. Ma una volta che un anello della catena si rompe, si blocca o si sovraccarica, l’impatto è immediato, profondo e ampiamente sentito. La consegna just-in-time è la sua stessa rovina.

Il “just in time” è nato da un’idea di Taiichi Ohno, un ingegnere della Toyota Motors nel 1950. Come parte della produzione snella, Ohno ha definito la consegna just-in-time come un modo per aumentare i profitti eliminando gli “sprechi”, con cui intendeva scorte, lavoratori extra e più minuti. Invece di spendere tempo, manodopera e denaro per immagazzinare le parti lungo la catena di montaggio o in un magazzino (come i produttori avevano fatto per decenni), l’idea di Ohno era che i fornitori potessero consegnarle proprio come erano necessarie, eliminando le scorte. Ciò ha comportato l’addomesticamento dei sindacati giapponesi e un’enorme accelerazione del lavoro. Anni dopo Ohno ricordò:“Se avessi affrontato il sindacato [militante] delle ferrovie nazionali giapponesi o un sindacato americano, avrei potuto essere assassinato”.

Dall’introduzione della produzione snella e del “just-in-time” nell’industria automobilistica occidentale nel 1980, questi metodi si sono diffusi a ogni tipo di produzione di beni e servizi, trasporti e vendita al dettaglio. Grandi rivenditori come Walmart e Amazon e produttori come Ford e General Motors hanno costretto a scendere ogni catena di approvvigionamento fino a quando ogni fornitore, grande o piccolo, doveva consegnare i prodotti just-in-time al prossimo acquirente. Nel caso di rivenditori come Amazon o Target significa ridurre al minimo le scorte di qualsiasi merce in base alla domanda prevista per quel prodotto utilizzando l’analisi digitale. Amazon sposta le merci così velocemente attraverso il suo sistema che riceve effettivamente il pagamento per un prodotto acquistato prima di pagare il suo fornitore.

Il punto era ridurre i costi e la manodopera riducendo le scorte. E in effetti, il rapporto tra scorte e vendite per le attività non agricole statunitensi è diminuito del 35% dal 1980 al 2020. Insieme ad altri risparmi sul lavoro, questo ha aiutato i profitti delle società non finanziarie nazionali statunitensi ad aumentare del 40% dal 2010 a $ 1,8 trilioni nel 2020 nonostante la crescita economica relativamente lenta.

NON CONSERVARLO, SPOSTALO!

Per aumentare il ritmo di movimento lungo la catena di approvvigionamento, il 21 ° secolo ha visto il magazzino trasformato da un luogo di stoccaggio a uno di movimento: le merci entrano in una porta ed escono da un’altra il prima possibile. Anche se ci sono più magazzini e magazzinieri di quanti ce ne fossero 20 anni fa, poco di questo spazio e potere della persona è dedicato allo stoccaggio. Quindi, quando la pandemia ha colpito e la domanda dei consumatori è salita alle stelle, non c’erano scorte da ridurre. Invece, più merci si sono spostate dentro e attraverso il paese – e senza abbastanza lavoratori per spostarle abbastanza velocemente, le cose si sono accumulate e il traffico si è bloccato. Tutti i “Big Data” e il coordinamento digitale delle supply chain non sono riusciti a superare la mancanza di lavoratori.

La velocità comporta maggiori rischi. Inondazioni, interruzioni di corrente, problemi informatici, strade in rovina, controversie di lavoro o, come abbiamo visto ora, pandemie e problemi commerciali possono fermare un sistema just-in-time perché non c’è rallentamento nel sistema. Le scorte basse aumentano i rischi di interruzione, mentre la velocità spinge la dislocazione su e giù per la catena di approvvigionamento attraverso effetti “ripple” o “snowball”.

Le interruzioni hanno un impatto rapido non solo sulle consegne, ma anche sulle finanze di un’azienda. Ad esempio, uno studio su 397 società statunitensi tra il 2005 e il 2014 ha rivelato che una singola interruzione della catena di approvvigionamento di qualsiasi tipo ha causato un calo medio delle vendite del 4,82%, mentre il reddito operativo è diminuito del 26,5% e i rendimenti delle attività (investimenti) sono diminuiti del 12,7% durante i tre mesi successivi all’incidente. Gli scioperanti prendono nota.

RISCHIO, RESILIENZA O RESISTENZA

Consapevoli di tutti i potenziali problemi, i responsabili della supply chain contemporanea e gli esperti di logistica hanno discusso di “rischio” contro “resilienza”. Resilienza significa includere abbastanza spazio nel sistema per ridurre al minimo o recuperare rapidamente da un’interruzione: quindi scorte “just-in-case” più grandi, più fornitori, costi più elevati e soprattutto più lavoratori e potenzialmente meno profitti.

Decenni di deregolamentazione, privatizzazione e culto del mercato dedicati all’aumento dei profitti hanno lasciato la società vulnerabile alla forza sfrenata delle catene di approvvigionamento just-in-time, privandoci dei mezzi politici per domare la bestia. I sindacati indeboliti e gli schemi di cooperazione per la gestione del lavoro hanno anche limitato la nostra capacità di frenare alla fonte di tutti i movimenti della catena di approvvigionamento: il posto di lavoro, che si tratti di un impianto, un magazzino, un camion o un treno, un porto, uno schermo di un computer, un negozio.

Non importa quanta automazione o tracciamento digitale ci sia lungo la catena di approvvigionamento, ogni punto di produzione e movimento di beni e fornitura di servizi dipende dai lavoratori, complessivamente milioni di loro solo nelle infrastrutture e nei trasporti degli Stati Uniti. In ultima analisi, la velocità di consegna just-in-time è creata dall’intensificazione del lavoro e dall’accelerazione del lavoro. Di per sé, i “Big Data” non possono spostare nulla.

La “resilienza” che i manager hanno trascorso decenni a eliminare accelerando si trova in realtà nell’impiego di manodopera sufficiente per svolgere il lavoro a un ritmo vivibile e sano. Il lavoro ha il potere potenziale di forzare quel ritmo umano sulla produzione e la circolazione di beni e servizi lottando per condizioni di lavoro dignitose lungo tutta la catena di approvvigionamento. Costruisci sindacati, aumenta gli standard di vita e di lavoro, accorcia le ore con salari più alti e questa crisi della catena di approvvigionamento diminuirà, la carenza di manodopera diventerà un ricordo del passato e verrà inferto un duro colpo alla vergognosa disuguaglianza di oggi.

Kim Moody è stato uno dei fondatori di Labor Notes e ora vive a Londra dove è ricercatore, scrittore frequente su questioni di lavoro e membro della National Union of Journalists.

Ti è piaciuto questo articolo? Infoaut è un network indipendente che si basa sul lavoro volontario e militante di molte persone. Puoi darci una mano diffondendo i nostri articoli, approfondimenti e reportage ad un pubblico il più vasto possibile e supportarci iscrivendoti al nostro canale telegram, o seguendo le nostre pagine social di facebook, instagram e youtube.